粉末冶金複雜結構件可(kě)以做(zuò)嗎?粉末冶金技(jì)術完全可以製造複雜結(jié)構件,且在成本、效率和性能上具有顯著優勢。以下是詳細分析,結合技術(shù)原理、工(gōng)藝能力、應用案例及限製條件,幫助您全麵理解粉末冶金在複雜(zá)結構件製造中的潛力:

一、粉末冶金製造複雜結構件的核心優勢

近淨成型(Near Net Shape)能力原理(lǐ):粉(fěn)末冶金通過模具壓製和燒結工藝(yì),可直接(jiē)將金(jīn)屬粉末成型為接近(jìn)最終形狀的零件,減少後續機加工量。

優勢:可(kě)製造傳統加工難以實現的複雜結構(如(rú)內部孔洞、薄壁、異形截麵)。

材料利用率高達95%以上(傳統加工僅30%-50%),顯著降低成本(běn)。

案例:汽車同步器齒環(含(hán)內齒和油槽(cáo))、液壓閥體(多通道(dào)複雜流道)、含油軸承(多孔(kǒng)結構)。

材料性能可控性原(yuán)理:通過調(diào)整粉末成分(如添加合金元(yuán)素、陶(táo)瓷(cí)顆粒)和工藝參數(如燒結溫度、壓力),可定製零(líng)件的硬度、強度、耐磨(mó)性(xìng)等性能。

優勢:製造高強度結構件(如不鏽鋼齒(chǐ)輪、鈦合金航空零件)。

實現功能梯度材料(如表麵硬、芯部韌的複合結構)。

案例:硬質合金(jīn)刀具(高硬度碳化鎢+鈷粘結劑)、粉末冶金高速鋼(高紅硬性)。

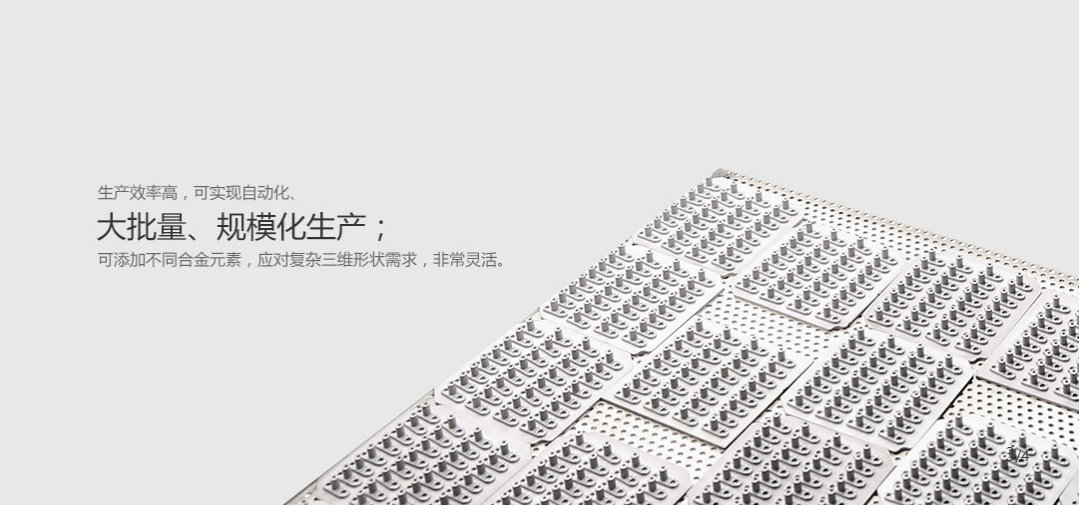

批量生(shēng)產(chǎn)一致性原理:標準化模具(jù)和工藝(yì)參數確保每個零件的尺寸和性(xìng)能高度一致(zhì)。

優勢:適合大批量生產(如汽車零部件年產量百萬級)。

減少質量波動,降(jiàng)低檢測成本。

數(shù)據:精密壓製工(gōng)藝的CPK值可達1.33以上(滿足汽車行業要求)。

二、粉末冶金製造複雜結構件(jiàn)的關鍵工藝

金屬注射成型(MIM)適用場景:微小型複雜零(líng)件(如手機卡托、醫療器械零件)。

工(gōng)藝流程:將金屬粉末與粘結劑混合製成喂(wèi)料(liào)。

注射成型為生坯。

脫脂(去除粘結劑)和燒結。

優勢:可製造壁厚0.2mm以下、尺寸精度±0.005mm的零件。

選擇性激光熔化(SLM,3D打(dǎ)印的(de)一種)適用場景:高精度、個性化複雜結構(gòu)(如航空航天輕量化零件)。

工藝流程:激(jī)光逐層熔化金屬粉末,直接成型零(líng)件。

後處理(lǐ)(如熱處理(lǐ)、機加工)提升性能。

優勢:無需模具,設計自(zì)由度高,可製造拓撲優化結構(如點陣晶格)。

熱等靜壓(HIP)適用場(chǎng)景:高(gāo)性能、高可靠性零件(如航空發動機渦輪(lún)盤)。

工藝流程:將零件封裝在金(jīn)屬(shǔ)包套中。

在高溫高壓下(通常100-200MPa、1000-1500℃)消除內部孔隙。

優勢:致密度接近100%,力學(xué)性能接近鍛件。

三、粉末冶金(jīn)複雜結構件的典型應用領域

汽車工業零件示例:變速器齒輪、同步器齒環(huán)、VVT相位器轉子、渦輪增壓器(qì)葉輪。

優勢:輕量化(減重30%-50%)、降噪(多孔結構吸收振動)、耐高溫(粉末(mò)冶金高速鋼)。

航(háng)空航天零件(jiàn)示例:航空發動機燃燒室噴嘴、衛(wèi)星結(jié)構件、無人機齒輪箱。

優勢:複雜流道設計(提(tí)升燃燒效率)、高比(bǐ)強度(減輕重量)、耐腐蝕(鈦合金粉末冶金)。

醫療器(qì)械零件示例:手術刀具(硬質合金)、骨(gǔ)科植入物(多孔(kǒng)鈦合金促進骨生長)、微型齒輪(MIM工藝)。

優勢:生物相容性(如鈷鉻合金)、高精度(滿足(zú)醫療級公差)。

草莓视频免费观看股份(fèn)-粉(fěn)末冶金先驅者

草莓视频免费观看粉末專注(zhù)各領域PM/MIM粉末冶金零配件、不鏽鋼粉末冶金零件加工(gōng)定製等知名的深圳粉末冶金廠家